Globale Ersatzteilsuche

Einfach finden statt lange suchen

.png?width=300&name=BOM_Self_Service_Header%20(1).png)

Datenaustausch zwischen SPARETECH und ERP-Systemen

Datenaustausch zwischen SPARETECH und ERP-Systemen

Mit dem Digital Workflow in der SPARETECH App können Sie neue Materialien anlegen oder bestehende in Ihrem Materialstamm ändern. Gleichzeitig können Sie mit Insights Ihre Datensätze mit Produktinformationen sowie Obsoleszenzinformationen direkt vom Hersteller anreichern.

Um die Leistungsfähigkeit von SPARETECH voll ausschöpfen zu können, ist ein regelmäßiger Datenaustausch zwischen der Anwendung und Ihrem ERP in zwei Richtungen notwendig:

- Von SPARETECH zum ERP (Outbound): Um neue Materialien, Anlagenerweiterungen oder Änderungen zu übertragen. Letztere können auch Datenanreicherungen oder Obsoleszenzinformationen aus der SPARETECH-Datenbank enthalten.

- Von ERP zu SPARETECH (Inbound): Um die Materialnummern von neu angelegten Materialien zu übertragen und um sicherzustellen, dass auch Änderungen, die im ERP vorgenommen wurden, in SPARETECH berücksichtigt werden.

SPARETECH bietet zwei verschiedene Optionen für den Inbound- und Outbound-Datenaustausch an, die sich im Implementierungsaufwand, im Umfang der manuellen Interaktion und in der Häufigkeit des Datenaustauschs unterscheiden. Dieser Blogbeitrag hilft Ihnen bei der Entscheidung, ob der manuelle oder der automatisierte Datenaustausch für Sie das Richtige ist.

Manueller Datenaustausch

Der manuelle Datenaustausch ist die einfachste Form, die Daten zwischen ERP und SPARETECH zu synchronisieren. Er funktioniert mit Datenaustauschdateien im .xlsx- oder .csv-Format, die alle relevanten Daten enthalten. Zuerst betrachten wir den ausgehenden Austausch (von SPARETECH zum ERP).

Outbound

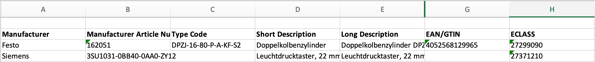

Bevor die Daten aus Materialneuanlagen, Materialänderungen oder Werkserweiterungen in Ihr ERP eingebracht werden können, muss ein Datenaustauschformat definiert werden. In der Regel handelt es sich dabei um eine Excel-Tabelle, die alle relevanten Attribute der Materialstammdatensätze, z.B. Hersteller, Hersteller-Artikelnummer, Typenschlüssel usw., in einer bestimmten Reihenfolge enthält, so dass sie von Ihrem ERP verarbeitet werden kann. Die Reihenfolge der Daten ist vollständig auf Ihre Anforderungen konfigurierbar. Alle in SPARETECH erstellten Daten können nun in dieser Vorlage exportiert werden. Die Vorlage könnte wie folgt aussehen:

Sobald Ihre Daten aufbereitet und in einem mit Ihrem ERP-System kompatiblem Format exportiert sind, können Sie sie zur Aktualisierung der Daten in Ihrem ERP-System verwenden und die Systeme synchronisieren.

Die manuelle Eingabe großer Datenmengen in ein ERP-System kann eine zeitaufwändige und fehleranfällige Aufgabe sein. Um dies zu vermeiden, gibt es einige Möglichkeiten, wie der Massen-Upload in ERP-Systemen gehandhabt werden kann, einschließlich Lösungen von Drittanbietern, die sich auf die Automatisierung der Stammdatenverwaltung konzentrieren. Tipp: Wenn Sie SAP verwenden, bieten wir Ihnen einen Überblick über verschiedene Methoden, die Sie für den Massenupload / die Pflege von Materialstammdaten nutzen können. Die meisten dieser Methoden erfordern IT-Unterstützung, um sie in Ihrem Unternehmen ordnungsgemäß einzurichten.

Inbound

In der Regel werden Materialnummern erst im ERP-System generiert. Daher ist es wichtig, die Stammdaten auch wieder mit SPARETECH zu synchronisieren, um sicherzustellen, dass die Daten korrekt mit Ihrem Materialstammdatensatz verknüpft sind. Deshalb ist es wichtig, auch einen Datenaustausch vom ERP zurück zu SPARETECH zu haben (Inbound). Dadurch wird auch sichergestellt, dass alle anderen Datenänderungen, die im ERP-System vorgenommen werden, sich im Materialstamm in SPARETECH wiederfinden. Dazu laden Sie einfach den ERP-Export Ihres Materialstamms in SPARETECH hoch. Die Daten werden dann im Hintergrund verarbeitet und Sie werden benachrichtigt, sobald die Aktualisierung abgeschlossen ist.

Frequenz

Die Häufigkeit des manuellen Datenaustauschs zwischen SPARETECH und Ihrem ERP und umgekehrt kann von Ihnen selbst gesteuert werden und hängt von der Zeitkritikalität sowie der Häufigkeit der Änderungen ab.

Von SPARETECH zum ERP werden die Daten in der Regel entweder von der Person, die ein Material anlegt oder ändert, übertragen, sobald der Erstellungs-/Änderungsprozess abgeschlossen ist, oder sie können von einer zentralen Person/einem zentralen Team nach einem festen Zeitplan übertragen werden, z.B. täglich oder alle zwei Tage.

Von ERP zu SPARETECH variieren die typischen Aktualisierungszyklen von täglich bis wöchentlich und werden von einer zentralen Person/einem zentralen Team durchgeführt.

Anforderungen

- Relevante Stammdatenattribute müssen definiert sein

- Datenimportprozess ins ERP möglich (z.B. über MM01, LSMW, Winshuttle/Precisely)

- Aktualisierungsprozess und Verantwortliche müssen definiert sein

Automatisierter Datenaustausch

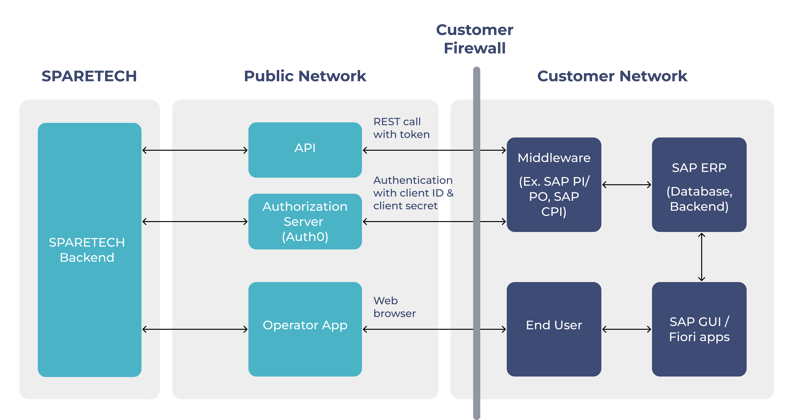

Um die manuelle Interaktion im täglichen Betrieb zu vermeiden, bietet SPARETECH die Möglichkeit, Daten über eine API (Automated Process Interface) auszutauschen. Dies ermöglicht, dass alle in SPARETECH angelegten Materialstammdaten (Neuanlagen, Änderungen, Werkserweiterungen, auch Materialereignisse genannt) nahtlos mit Ihrem ERP synchronisiert werden, ohne dass zusätzliche Prozessschritte notwendig sind. Auch die Aktualisierung Ihres Materialstamms in SPARETECH funktioniert vollautomatisch ohne manuelle Eingriffe.

Um das Funktionieren des automatisierten Datenaustausches zu gewährleisten, ist es wichtig, vorbereitende Schritte zu beachten, wie z.B.:

- Definieren Sie den durchgängigen Geschäftsprozess, einschließlich

- relevante Anwendungsfälle für die Integration

- relevante Felder und Attribute, die zwischen SPARETECH und Ihrem System ausgetauscht werden sollen

- Definition von Integrationskonzepten (z. B. High-Level-Architektur, siehe ein Beispiel unten)

- Koordinieren Sie diese Initiative intern mit Ihrem zentralen IT-Team und holen Sie sich die Zustimmung aller relevanten Interessengruppen

Sobald diese Vorarbeiten abgeschlossen sind, können Sie mit dem Integrationsprojekt beginnen, das folgende Schritte umfasst

- Durchführung der erforderlichen Konfigurationen und Entwicklungen

- Durchführen von Tests

- Bereitstellung in der Produktionsumgebung

Frequenz

Die Aktualisierungshäufigkeit liegt ganz bei Ihnen und kann von einigen Sekunden bis zu einmal pro Stunde oder pro Tag variieren.

Wollen Sie mehr erfahren?

Die detaillierte Spezifikation der API finden Sie hier.

Vorteile und Nachteile

Manueller Datenaustausch

➕ Geringer bis mittlerer Implementierungsaufwand

➕ Geringe bis mittlere Implementierungszeit

➕ Flexibilität - Austausch von Daten, wann immer Sie es brauchen

➖ Manuelle Interaktion für den Datenaustausch erforderlich

➖ Latenzzeit mittel bis hoch

Automatisierter Datenaustausch

➕ Keine manuelle Interaktion erforderlich

➕ Datensynchronisation nahezu in Echtzeit

➕ Geringere Fehleranfälligkeit durch fehlende manuelle Interaktion

➕ Minimaler Aufwand für Support und Wartung

➕ Skalierbarkeit

➖ Mittlere bis hohe Implementierungszeit

➖ Erfordert IT-Kapazität

Zusammenfassung - Was ist das Richtige für Sie?

Manueller Datenaustausch

Manueller Datenaustausch

→ Wenn Sie sofort loslegen wollen

→ Wenn Sie über begrenzte IT-Ressourcen verfügen

→ Wenn Ihre Datenerstellung nicht zu zeitkritisch ist

Automatisierter Datenaustausch

→ Wenn Sie manuellen Aufwand im Tagesgeschäft vermeiden wollen

→ Wenn eine nahtlose und sofortige Datenübernahme wichtig ist

→ Wenn Sie IT-Ressourcen zur Verfügung haben

Tipp: Sie können jederzeit mit dem manuellen Datenaustausch beginnen - dies ist eine gute Basis für eine spätere Implementierung des automatisierten Datenaustauschs!

-min.jpg?width=300&name=Resources_Menu%20(3)-min.jpg)