Das Instandhaltungsmanagement verfolgt hauptsächlich das Ziel die Verfügbarkeit von Anlagen und Maschinen zu gewährleisten und ungeplante Anlagenstillstände zu vermeiden. Denn die Kosten durch ungeplante Stillstandszeiten belaufen sich insbesondere in hochautomatisierten und eng verketten Produktionsabläufen schnell auf sechsstellige Beträge, im schlimmsten Fall sogar noch mehr.

Besonders ärgerlich wird es, wenn sich eine Instandsetzung verzögert, weil ein dringend benötigtes Ersatzteil nicht verfügbar ist. Bei diesen Problemen ist es gängige Praxis produzierender Unternehmen, zahlreiche verschiedene Ersatzteile im eigenen Lager zu bevorraten.

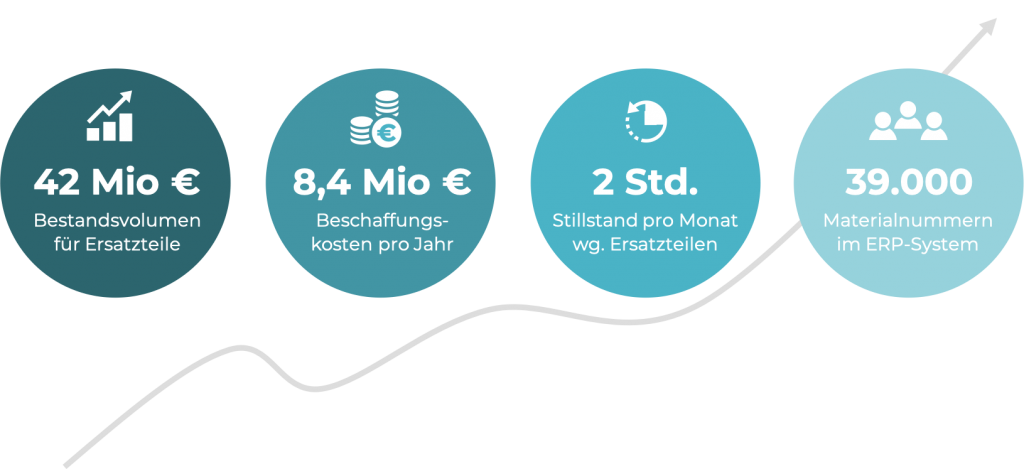

Aus Instandhaltungsperspektive ist dies eine Risikominimierende Präventivmaßnahme. Aus betriebswirtschaftlicher Perspektive bedeutet dies sehr viel gebundenes Kapital. Analysen von SPARETECH zeigen, dass das Bestandsvolumen für Maschinen- und Anlagenersatzteile eines Automobil-Produktionswerkes durchschnittlich 42 Mio. € beträgt.

Gleichzeitig kann das Risiko von Anlagenstillständen auch dadurch nicht vollständig beseitigt werden, da aufgrund der enormen Variantenvielfalt nicht alle Ersatzteile bevorratet werden können. Durchschnittlich kommt es jeden Monat zu zwei Stunden ungeplanter Maschinenstillstände aufgrund fehlender Ersatzteile. Insbesondere im Notfall steigen die Beschaffungskosten für Ersatzteile. Entlang der Automobil- und Konsumgüter-Kunden von SPARETECH werden jährlich durchschnittlich 8,4 Mio. € an Beschaffungskosten für Maschinen- und Anlagenersatzteile je Standort ausgegeben.

Warum das Ersatzteilmanagement anpacken?

Dieser Beitrag befasst sich mit den grundlegenden Problemen und Ursachen sowie daraus abgeleiteten Lösungsansätzen, um Anlagenverfügbarkeit zu erhöhen und die resultierenden Beschaffungskosten und Fabrikkosten zu reduzieren.

Ausgangssituation: Anlagen-Beschaffung

Wird eine neue Anlage beschafft, wird dem Betreiber im Vorfeld der Inbetriebnahme die Anlagendokumentation bereitgestellt. Darin enthalten sind auch die Ersatz- und Verschleißteillisten für die jeweiligen Anlagenbereiche, Module, Baugruppen und darin enthaltenen Ersatzteile.

Mit der Analyse der Ersatzteilliste beginnt die Arbeit der Instandhaltungsplanung auf Seiten des Anlagenbetreibers. Grundsätzlich passiert das in fünf wesentlichen Schritten:

1. Indexierung der Listenpositionen

2. Bevorratungsentscheidung

3. Angebots-Einholung

4. Datensatz-Neuanlage im System

5. Beschaffung und Wareneingang

1. Indexierung

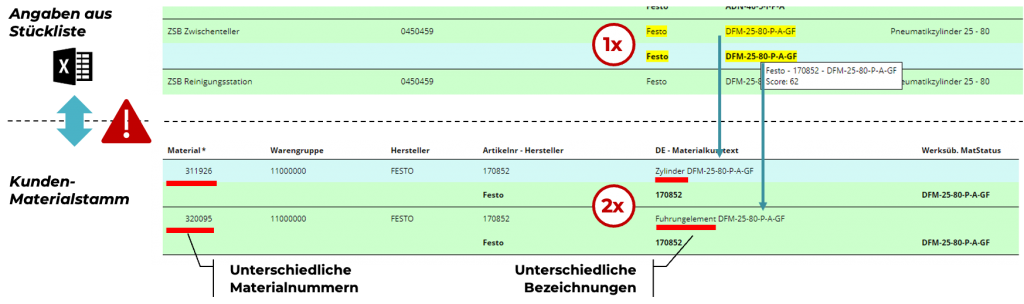

Im ersten Schritt der Indexierung stellen sich bereits mehrere Herausforderungen. Zunächst ist es entscheidend zu analysieren, welche Ersatzteile in den Listenpositionen der vorliegenden Ersatzteilliste gemeint sind. Häufig kommt es zu Abweichungen zwischen den Angaben in der Liste und denen der Original-Herstellerangaben, insbesondere bei Artikelnummern, Typenbezeichnungen und Kurztexten. Dafür gibt es verschiedene Gründe: Da die Ersatzteillisten häufig jedoch noch manuell erzeugt und in der Regel händisch in kundenspezifische Formate überführt werden, kann es zu Unregelmäßigkeiten kommen.

Ist die Identifikation der einzelnen Ersatzteilpositionen schließlich erfolgt, ist es wichtig, innerhalb der Liste Duplikate zuverlässig erkennen zu können. In der heutigen Praxis werden hierbei Methoden wie Excel S-Verweise unter Berücksichtigung von gelöschten Sonderzeichen verwendet. Dass diese Methode bereits bei kleinsten Beschreibungsunterschieden nicht sehr zuverlässig funktioniert, ist offensichtlich und sorgt in der Praxis häufig für Frustration bei den handelnden Personen.

Sobald eine bestmögliche Duplikat-freie Version der vorliegenden Ersatzteilliste erstellt ist, hat der Abgleich mit den bestehenden Materialnummern und den Ersatzteilen im Lager zu erfolgen. Dieser Abgleich ist besonders wichtig, um den Zukauf von bereits gelagerten Ersatzteilen sicher zu vermeiden und doppelte Lagerbestände zu vermeiden.

Die Schwierigkeit, die sich in diesem Schritt darstellt, ist, dass die Beschreibungstexte der Ersatzteil-Liste fast in jedem Fall von den Angaben im eigenen ERP System abweichen. Nur selten sind die Bezeichnungen, Artikelnummern und Beschreibungstexte identisch. Auch hier stoßen gängige Methoden wie z.B. Microsoft Excel an ihre Grenzen.

2. Bevorratungs-Entscheidung

Nach der erfolgten Indexierung beginnt Schritt 2, die Bevorratungs-Entscheidung. Hierbei gibt es zahlreiche, größtenteils betriebsspezifische Ansätze, welche von datengetriebenen Klassifizierungsinstrumenten bis hin zu reinen Experteneinschätzungen auf Basis von Erfahrungswerten reichen.

Häufig werden klassische Methoden wie die ABC-, XYZ-Klassifizierung benutzt. Ebenso werden von einigen Unternehmen sogenannte Risiko-Priorität-Zahlen ermittelt, um die Entscheidung auf Ersatzteil- und/oder Bauteil-Ebene zur Bevorratung bestmöglich zu unterstützen. Gängige Faktoren, die in einer Risiko-Prioritäts-Zahl berücksichtigt werden, sind:

- Lieferzeit

- Preis

- Anzahl der Schichten

- geschätzte Ausfallwahrscheinlichkeit

- erwartete, zukünftige Bedarf

Darüber hinaus wird in manchen Fällen das Schicht-Modell berücksichtigt sowie die Lagerhaltungskosten beziehungsweise Angaben zur Lagerfähigkeit.

Das Ergebnis der Bevorratungs-Bewertung ist im Idealfall eine duplikatfreie Liste, der zu beschaffenen Ersatzteile, die noch nicht als Materialnummer vorhanden und nicht lagerhaltig sind. Für Listenpositionen, die bereits lagerhaltig sind, können Änderungsvorschläge erarbeitet werden, um die Dispo-Parameter für diese Materialien anzupassen, wie beispielsweise den Sicherheitsbestand etwas zu erhöhen.

3. Angebots-Einholung

Im dritten Schritt erfolgt die Angebotseinholung. Hierbei stellen sich verschiedene Optionen dar. Einerseits können alle Ersatzteile direkt vom Generalunternehmer beschafft werden (sogn. One-Stop-Shop). Andererseits können alle Angebote beim jeweiligen Originalhersteller, für das entsprechende Ersatzteil, eingeholt werden. In diesem Fall sind deutlich mehr Angebote zu erstellen, zu versenden und Rückmeldungen zu beantworten.

Aus Kosten-Gesichtspunkten liegt die bestmögliche Herangehensweise häufig in der goldenen Mitte. Maschinen-spezifische Baugruppen und Ersatzteile werden direkt vom Maschinen-Hersteller bezogen. Andererseits kann es sinnvoll sein, kleinere Komponenten zu bündeln und über Großhändler zu beschaffen. Andere Komponenten, bei denen bereits Rahmenverträge mit Herstellern ausgehandelt wurden, sind im besten Fall direkt zu beziehen.

4. Datensatz-Neuanlage im System

Ist die Einholung eines Angebots über einen längeren Zeitraum erfolgreich abgeschlossen, können die neuen Materialdaten im ERP-System erzeugt werden. In der Praxis finden sich hierbei zahlreiche verschiedene Praktiken: von der manuellen Eingabe in Excel-, Access- oder Word-Eingabemasken, über selbstprogrammierte oder eingekaufte Add-Ons, oder die direkte Eingabe-Maske im ERP-System.

Häufig sind die vorhandenen Lösungen nicht intuitiv und kosten den Anwender viel Zeit. Zusätzlich müssen alle Angaben manuell in die Eingabeformen überführt werden, was Raum für Fehler eröffnet. Die Folge sind häufig unvollständige, fehlerhafte Datensätze, die dann auch nur schwer über die vorhandenen Suchfunktionen im jeweiligen System wieder auffindbar sind. 9 von 10 SPARETECH-Kunden geben an, zu viel Zeit mit der Suche nach Ersatzteilen im eigenen System zu verschwenden - durchschnittlich 2,5 Minuten pro Suchvorgang.

5. Beschaffung und Wareneingang

Der nächsten Schritt ist die Beschaffung der Ersatzteile. Die Bestell-Anforderung sorgt über gängige Einkaufstransaktionen zur Auslösung der Bestellung. Nach erfolgreicher Lieferung und Wareneingangs-Prüfung werden die Materialnummern eingelagert, entsprechend der Lagerorte verbucht und warten anschließend auf ihren Einsatz. Häufig werden beschaffte Ersatzteile jedoch nie genutzt, da die vermutete "Bedarfs-Prognose" im Zuge der Bevorratungs-Entscheidung nicht genau genug war, sodass am Ende des Lebenszyklus, nicht benötigte Ersatzteile häufig verschrottet werden.

Die Kosten hierfür belaufen sich für ein durchschnittliches Automobilwerk auf eine Summe im sechsstelligen Bereich. Gleichzeitig ist die ökologische Dimension in Frage zu stellen ist, da funktionale Ersatzteile verschrottet werden, die unter hohem Einsatz von Material, Energie und Kapital erstellt wurden.

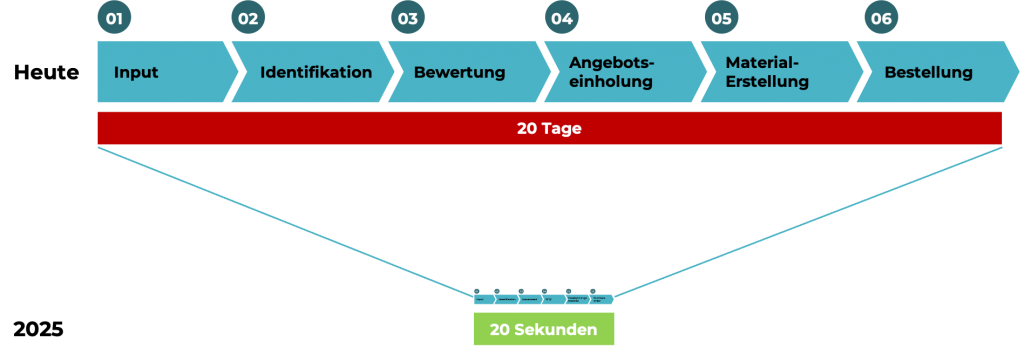

Der gesamte Prozess von der Indexierung bis zur Verschrottung oder dem Verbrauch des Teils am Ende des Lebenszyklus, beträgt in der heutigen Unternehmenspraxis häufig 20 Tage, teilweise auch mehrere Monate.

Digitales Instandhaltungsmanagement – Mit Software zum Erfolg

Die beschriebenen Probleme im Ersatzteilmanagement können durch den Einsatz intelligenter Software gelöst werden. Das reduziert die Gesamtdurchlaufzeit von 20 Tagen auf nur wenige Minuten.

SPARETECH bietet eben diese digitale und automatisierte Software-Lösung an, um die hohen Kapitalbindungskosten, Beschaffungskosten und den manuellen Aufwand drastisch zu reduzieren.

Die webbasierte Anwendung beinhaltet im Wesentlichen die zwei Module:

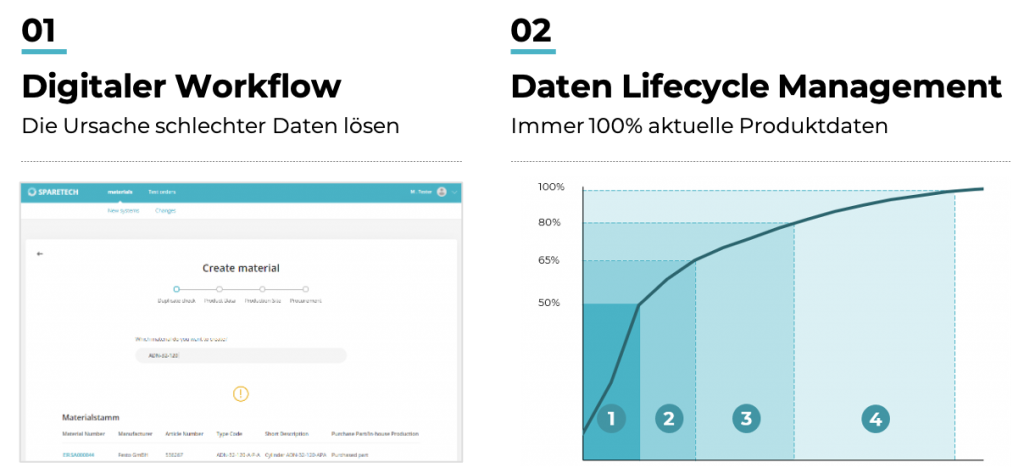

1. Digitaler Workflow und 2. Daten-Lifecycle-Management.

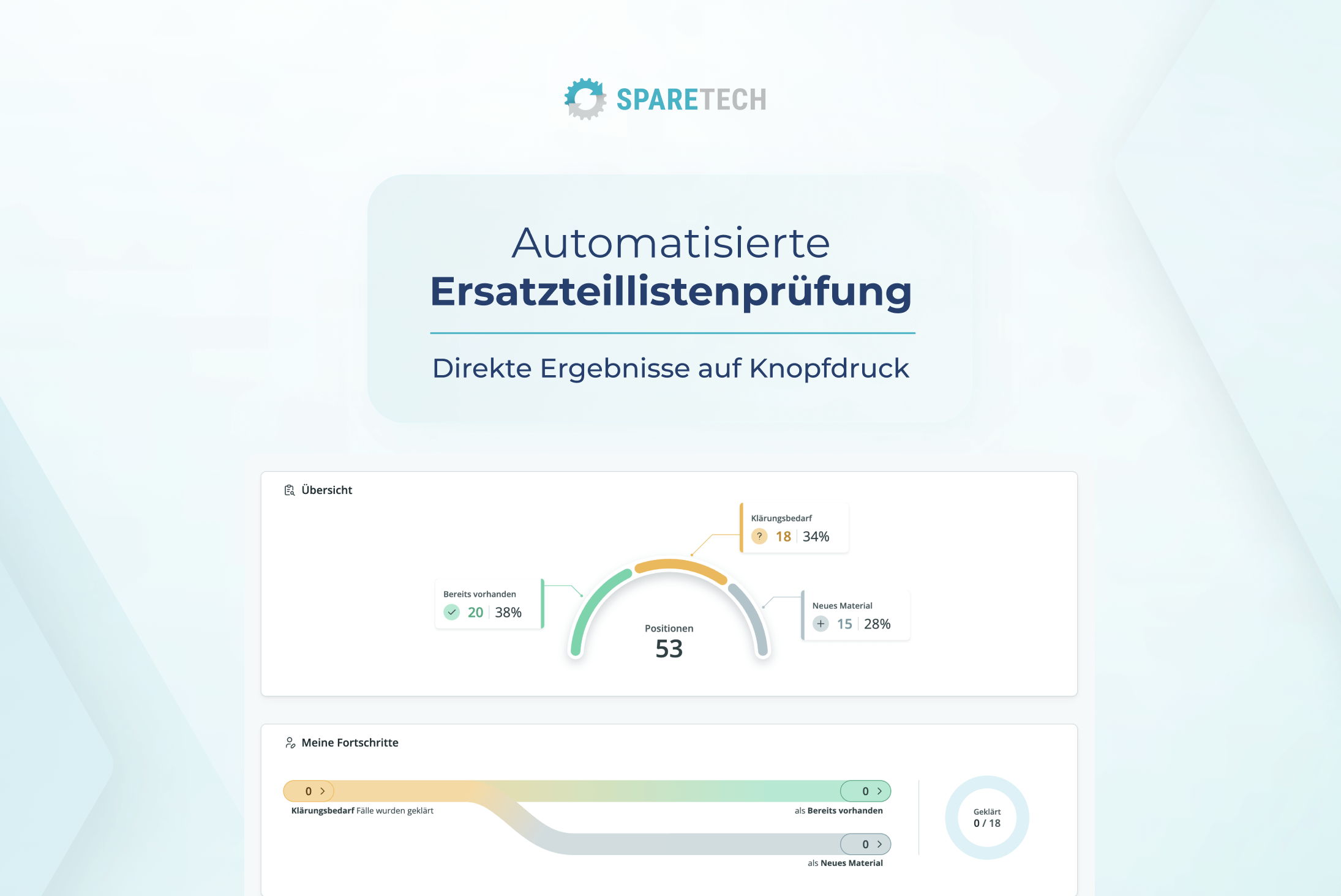

Der digitale Workflow von SPARETECH umfasst sowohl die Einzel-Neuanlage von Materialien mit verifizierten Hersteller-Daten aus der SPARETECH Datenbank, als auch die automatisierte Ersatzteillisten-Prüfung (BOM-Check).

Das Daten Lifecycle Management sichert die Identifikation aller Ersatzteile und Duplikate im Materialstamm und vervollständigt die Datensätze mit Produkt- und Bezugsinformationen. Zukünftig wird zudem die kontinuierliche Pflege der Produktdaten durch Hersteller-Updates (Obsoleszenz-Management) möglich sein.

Über verschiedenste Kunden-Gruppen hinweg konnte durch die Software-as-a-Service Anwendung der Lagerbestand im Durchschnitt, um bis zu 21% gesenkt werden. Gleichzeitig verringern sich die Instandhaltungskosten deutlich.

International führende Unternehmen wie Bosch, Porsche und Volkswagen vertrauen bereits der digitalen Lösung von SPARETECH, und setzen diese im operativen Tagesgeschäft gewinnbringend ein.

Kontaktieren Sie uns, um die Anwendung gratis zu testen und einen kostenlosen Quick-Check ihrer Einsparungspotenziale zu erhalten. Wir freuen uns auf Ihre Nachricht.

__

Bilder: SPARETECH GmbH & Unsplash